In der modernen Faserproduktherstellung ist das Streben nach hoher Qualität und Leistungsfähigkeit der Produkte zur zentralen Triebkraft für die Branchenentwicklung geworden. Der Vernadelungsprozess spielt als effiziente und flexible Faserverarbeitungstechnologie eine entscheidende Rolle bei der Erzielung starker Verbindungen und einer gleichmäßigen Verteilung zwischen den Fasern. In diesem Artikel wird erläutert, wie mithilfe fortschrittlicher Akupunkturtechnologie und -ausrüstung die Gleichmäßigkeit, Stabilität und erwartete Leistung des Endprodukts sichergestellt werden kann, indem wichtige Parameter während des Akupunkturprozesses streng kontrolliert und effektive nachfolgende Verarbeitungsprozesse implementiert werden.

1. Anwendung fortschrittlicher Akupunkturtechnologie und -ausrüstung

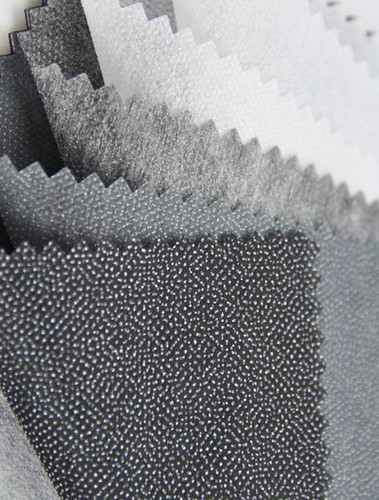

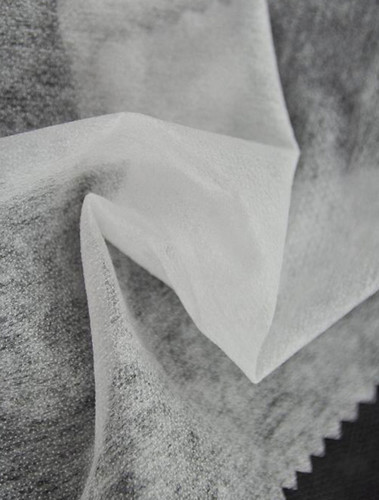

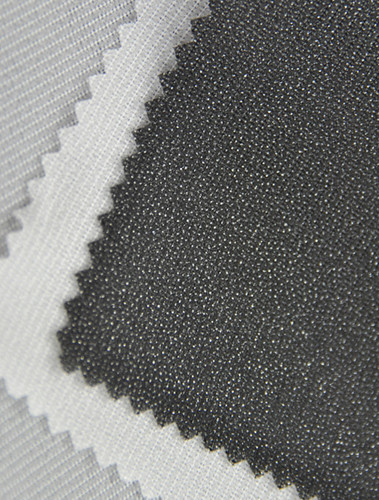

Kurz gesagt besteht der Nadelstanzvorgang darin, die Faserbahn wiederholt durch eine Nadelplatte mit einer kleinen Nadelspitze zu stechen, sodass die Fasern miteinander verhakt und verhakt werden, um eine Gesamtstruktur zu bilden. Dieser Prozess verbessert nicht nur die Bindungskraft zwischen den Fasern, sondern fördert auch die gleichmäßige Verteilung der Fasern im dreidimensionalen Raum und sorgt so für gute physikalische Eigenschaften und optische Effekte für das Produkt.

In den letzten Jahren haben mit dem Fortschritt von Wissenschaft und Technologie auch die Akupunkturtechnologie und -ausrüstung bedeutende Innovationen hervorgebracht. Fortschrittliche Nadelstanzmaschinen verwenden hochentwickelte Steuerungssysteme, mit denen die Nadelstichdichte, die Anzahl der Nadelstiche und die Nadelstichtiefe genau eingestellt werden können. Die Feinabstimmung dieser Parameter hat einen direkten und erheblichen Einfluss auf die Leistung des Endprodukts. Beispielsweise kann durch eine Erhöhung der Vernadelungsdichte die Festigkeit und Stabilität der Fasermatte deutlich verbessert werden; Während eine angemessene Anzahl von Nadelungen dazu beitragen kann, die Anordnung der Fasern zu optimieren, Lücken zu reduzieren und die Dichte und Gleichmäßigkeit des Materials zu verbessern. Darüber hinaus können intelligente Akupunkturgeräte den Akupunkturmodus anhand voreingestellter Programme automatisch anpassen, um eine individuelle Produktion verschiedener Bereiche oder unterschiedlicher Produkteigenschaften zu erreichen.

2. Verfeinerte Verwaltung der Parametersteuerung

Um die Gleichmäßigkeit und Stabilität der Akupunkturwirkung sicherzustellen, ist es entscheidend, verschiedene Parameter während des Akupunkturprozesses streng zu kontrollieren. Zunächst muss die Einstellung der Nadeldichte entsprechend den spezifischen Anwendungsanforderungen des Produkts festgelegt werden, nicht nur um eine ausreichende Festigkeit sicherzustellen, sondern auch um ein hartes Gefühl durch übermäßige Kompression zu vermeiden. Zweitens sollte bei der Auswahl der Anzahl der Nadelstiche die Produktionseffizienz und eine ausreichende Verflechtung der Fasern berücksichtigt werden. Zu viel Nadelstich kann zu Faserbrüchen führen, während zu wenige Nadelstiche nicht ausreichen, um eine stabile Struktur zu bilden. Schließlich wirkt sich die Größe des Akupunkturdrucks direkt auf die Penetrations- und Verflechtungswirkung der Fasern aus und muss je nach Fasertyp, Dicke und Zieldichte genau angepasst werden.

Im realen Betrieb nutzen Unternehmen in der Regel fortschrittliche Sensoren und Überwachungssysteme, um verschiedene Parameter während des Akupunkturprozesses in Echtzeit zu überwachen und sicherzustellen, dass sie stets im eingestellten optimalen Bereich bleiben. Dieses verfeinerte Management verbessert nicht nur die Konstanz der Produktqualität, sondern reduziert auch die durch Parameterabweichungen verursachte Ausschussrate.

3. Verbesserung und Optimierung nachfolgender Prozesse

Nach Abschluss des Nadelstanzens können nachfolgende Prozesse wie Endbearbeitung und Dampftrocknung des Nadelstichs durchgeführt werden Nadelfilz kann nicht ignoriert werden. Der Veredelungsprozess umfasst das Entfernen überschüssiger Fasern von der Oberfläche und die Anpassung der Faserrichtung, um die Haptik und Ebenheit zu verbessern. Diese Schritte sind entscheidend für die Verbesserung der Optik und Haptik des Produkts. Durch die Dampftrocknung kann Feuchtigkeit effektiv aus den Fasern entfernt, die weitere Verfestigung zwischen den Fasern gefördert und sichergestellt werden, dass das Produkt die festgelegten Anforderungen an Dimensionsstabilität und Dichte erfüllt.

Im Kontext des Umweltschutzes und der nachhaltigen Entwicklung beginnen immer mehr Unternehmen, energiesparende und effiziente Trocknungstechnologien sowie umweltfreundliche Materialien einzusetzen, um den Energieverbrauch und die Umweltverschmutzung zu reduzieren. Beispielsweise kann der Einsatz eines fortschrittlichen Heißluftzirkulationssystems nicht nur Produkte schnell trocknen, sondern auch die Rückgewinnung und Nutzung von Wärmeenergie maximieren und so eine Win-Win-Situation mit wirtschaftlichen und ökologischen Vorteilen erzielen.

English

English 简体中文

简体中文 简体中文

简体中文