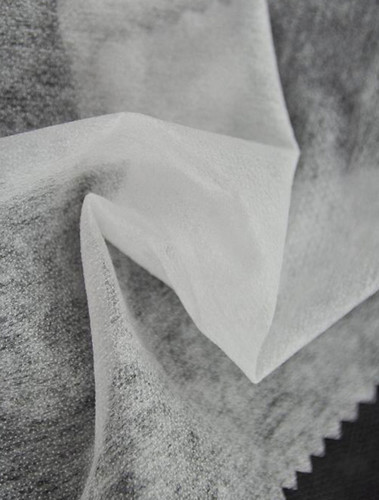

Unter all den aufgetretenen Problemen Schmelzbares Futter Eines der am schwierigsten zu lösenden Probleme im Bereich der thermisch viskosen Einlagen ist die Gefahr, dass die thermisch viskosen Einlagen den Einlagenträger durchdringen, wenn sie durch Heißverpressen mit dem zu verstärkenden Kleidungsstückteil verbunden werden. Tatsächlich sollte die für diese thermische Bindung gewählte Temperatur in der Lage sein, das thermisch klebende Polymer zu schmelzen, so dass das so geschmolzene Polymer verteilt und mit den Fasern oder Filamenten auf der Oberfläche des Kleidungsstückteils verbunden werden kann. Allerdings kommt es manchmal vor, dass dieses Polymer durch die Fasern oder Filamente fließt und auf der Rückseite des Einlageträgers erscheint. Wenn diese Einlage an offensichtlichen Stellen eingesetzt wird und die Rückseite des Kleidungsstücks bildet, hat dies eine ästhetische Wirkung. In jedem Fall erhöht dieser Transmissionseffekt lokal die Härte der Einlage und damit des Kleidungsstückteils, was dem gewünschten Effekt widersprechen kann.

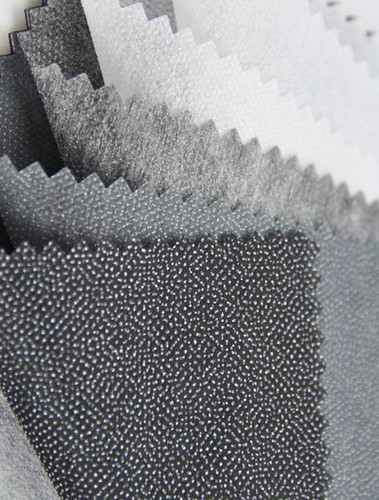

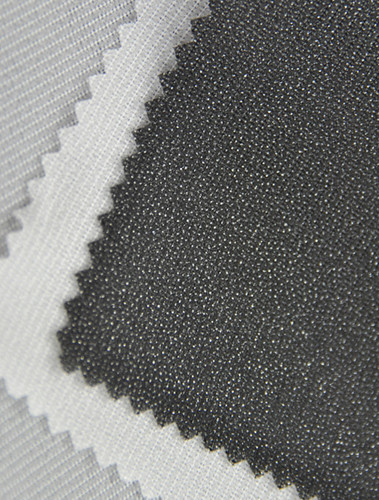

Außerdem kann es dazu kommen, dass der Stoff am Futter haftet, was die Qualität des Kleidungsstücks beeinträchtigt. Dieses Verfahren besteht darin, auf dem Belagträger eine Punktschicht aus mindestens zwei überlappenden Schichten aufzubringen, wobei diese Schichten aus thermisch haftenden Polymeren unterschiedlicher Zusammensetzung bestehen, so dass das thermische Kriechen der direkt auf den Träger des Belagstoffs aufgetragenen Unterschicht geringer ist als das thermoplastische Kriechen der Oberschicht unter den normalen Temperatur- und Druckbedingungen beim Verkleben der heißklebenden Einlage mit dem Kleidungsstückteil. Dieser Kriechunterschied kann insbesondere dann erreicht werden, wenn die untere Schicht ein Polymer verwendet, dessen Schmelzviskosität und/oder Schmelzstarttemperaturbereich höher ist als der des oberen Schichtpolymers. Wenn die thermisch klebende Einlage auf das Kleidungsstück geklebt wird, bildet das Polymer, aus dem die untere Schicht besteht, in gewissem Maße eine Schutzbarriere, die ein punktuelles Kriechen auf der Rückseite des Einlagenträgers verhindert.

Insbesondere erfolgt die Abscheidung der oberen Schicht durch Aufsprühen von Polymerpartikeln auf die in Form einer Paste abgelagerte untere Schicht und anschließendes Absorbieren von nicht an der unteren Schicht haftenden Partikeln. Nach dem Abscheiden der aus der Unterschicht und der Oberschicht bestehenden Polymerpunkte kann dieser Auskleidungsträger durch die Heizkammer geführt werden, um die thermisch haftenden Polymerpartikel der Oberschicht aufzuschmelzen. Denn es ist sinnvoll, dass das hitzeklebende Einlagegewebe aufgerollt und verarbeitet werden kann, ohne dass die Gefahr besteht, dass die hitzeklebenden Polymerpartikel, aus denen die Oberschicht besteht, verloren gehen. Der Zweck dieser Wärmebehandlung besteht daher darin, die Flecken durch die Schaffung einer Haftung zwischen dem unteren Polymer und dem oberen Polymer auszuhärten.

Darüber hinaus besteht der Zweck dieses Erhitzungsvorgangs darin, das Lösungsmittel aus der unteren Pastenschicht zu entfernen. Diese Technik weist jedoch Einschränkungen auf. Die Einschränkung liegt in der Gefahr des Ablösens des Thermoklebepolymers zwischen der unteren und der oberen Schicht. Dies liegt daran, dass, selbst wenn die untere Schicht und die obere Schicht durch das Schmelzen der die obere Schicht bildenden Partikel miteinander verbunden werden, dieser Bindungseffekt entsteht, wenn eine Zugkraft zwischen dem wärmeklebenden Einlagestoff und dem Bekleidungsteil ausgeübt wird dient der Vermeidung der Gefahr einer eventuellen Trennung, ist oft nicht ausreichend. Diese Trennung erfolgt genau im Verbindungsbereich zwischen der unteren Schicht und der oberen Schicht, und dieser Bereich ist der Bereich geringerer mechanischer Festigkeit.

English

English 简体中文

简体中文 简体中文

简体中文