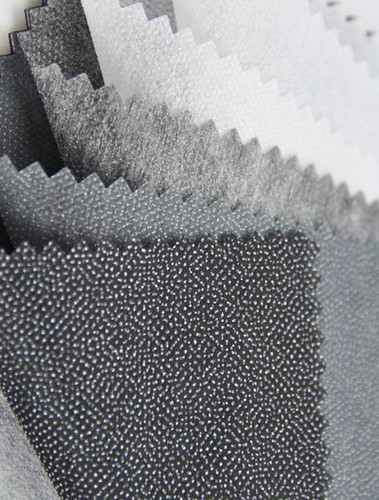

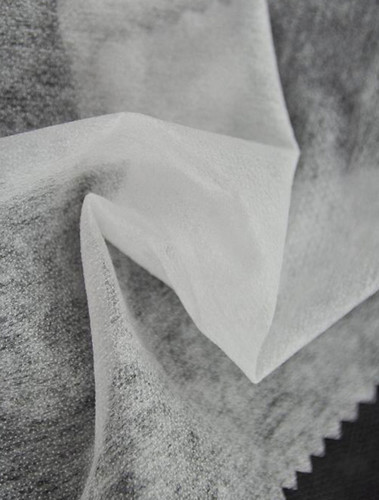

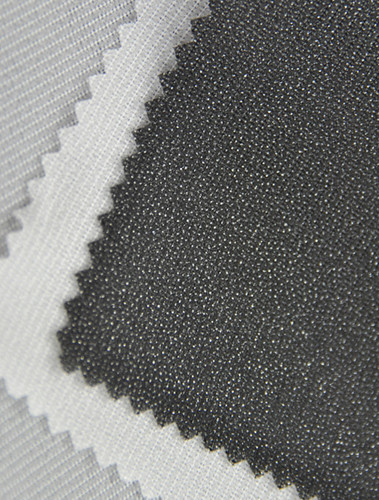

Im Bereich Filtermaterialherstellung Nadelfilz ist beliebt für seine einzigartige Struktur und Leistung. Neben der Materialauswahl ist jedoch auch der Herstellungsprozess von Nadelfilz einer der Schlüsselfaktoren für die Filterleistung. Beim Vernadelungsprozess haben Faktoren wie Nadeldichte, Nadelabstand und Nadeltiefe einen direkten Einfluss auf die Anordnung und Dichte der Fasern, was sich wiederum auf die Filtrationseffizienz und Haltbarkeit des Nadelvlieses auswirkt.

Erstens bezieht sich die Nadeldichte auf die Anzahl der Nadeleinstiche pro Flächeneinheit. Die Größe der Nadeldichte beeinflusst direkt die Dichtheit zwischen den Fasern und die Porenstruktur. Eine höhere Nadeldichte kann die Fasern enger anordnen und kleinere Poren bilden, wodurch die Filtrationseffizienz verbessert wird. Gleichzeitig kann eine zu hohe Nadeldichte aber auch dazu führen, dass die Lücken zwischen den Fasern zu klein werden, der Filtrationswiderstand erhöht und die Filtrationsgeschwindigkeit verringert wird. Daher ist es notwendig, während des Herstellungsprozesses das Verhältnis zwischen Filtrationseffizienz und Filtrationsgeschwindigkeit abzuwägen und eine geeignete Nadeldichte auszuwählen.

Zweitens bezieht sich die Nadelstärke auf den Abstand zwischen zwei benachbarten Nadeln. Auch die Größe der Nadelteilung beeinflusst die Anordnung und Dichte der Fasern. Durch die richtige Nadelteilung können gleichmäßige Lücken zwischen den Fasern entstehen und die Filtrationseffizienz verbessert werden. Wenn der Nadelabstand jedoch zu groß ist, werden die Lücken zwischen den Fasern größer, was zu einer Verringerung der Filtrationseffizienz führt; Wenn die Nadelteilung zu klein ist, werden die Lücken zwischen den Fasern zu klein, was den Filtrationswiderstand erhöht. Daher muss während des Herstellungsprozesses die geeignete Nadelteilung basierend auf den Eigenschaften des Materials und den Anwendungsanforderungen ausgewählt werden.

Unter Nadeltiefe schließlich versteht man die Tiefe, bis zu der der Einstich in die Faserschicht eindringt. Auch die Größe der Nadeltiefe hat einen wichtigen Einfluss auf die Anordnung und Dichte der Fasern. Durch die richtige Nadeltiefe können die Faserschichten fester verbunden werden, was die Filtrationseffizienz und Haltbarkeit verbessert. Eine zu tiefe Nadeltiefe kann jedoch zu Schäden an der Faserstruktur und einer Verringerung der Filterleistung führen; Wenn die Nadeltiefe zu gering ist, ist die Verbindung zwischen den Faserschichten nicht fest genug, was leicht zu einer Verschlechterung der Filtrationsleistung führen kann.

Durch den richtigen Nadelstanzprozess kann die Faseranordnung gleichmäßiger und dichter werden, wodurch die Filtrationseffizienz und die Lebensdauer des Nadelfilzes verbessert werden. Während des Herstellungsprozesses müssen geeignete Parameter wie Nadeldichte, Nadelabstand und Nadeltiefe basierend auf den Materialeigenschaften und Anwendungsanforderungen ausgewählt werden, um sicherzustellen, dass der Nadelfilz eine hervorragende Filtrationsleistung aufweist. Gleichzeitig muss auch auf die Stabilität und Zuverlässigkeit des Herstellungsprozesses geachtet werden, um die Stabilität und Konsistenz der Produktqualität sicherzustellen.

English

English 简体中文

简体中文 简体中文

简体中文